ロボット事業ROBOT

Robotロボット導入サポート

工場・プラント内作業のロボット化を企画・提案し、製造・設置・メンテナンスまでトータルサポートします。

カスタマイズ対応可能なレンタルサービスも取り入れ、製造ラインのオートメーション化をサポートします。

アライブテックのロボット事業における特徴

国内外の大手自動車部品工場向け産業用機械の製作実績及び産業用ロボットカスタマイズ実績(ロボットハンド、周辺機器)が多数

産業用ロボット周辺装置を柔軟かつ迅速に製造可能な加工設備と修練された加工技術の保有

提案型営業の蓄積による高い提案力と課題解決能力

ニーズの明確化から現場での設置・アフターフォローまでワンストップでご提供いたします。

- 要望のヒヤリング

- 設計・ご提案

- 切断・曲げ・溶接・検査・塗装・仕上加工※外注

- 駆動系の製作・電気工事

- 現場での設置

- アフターフォロー

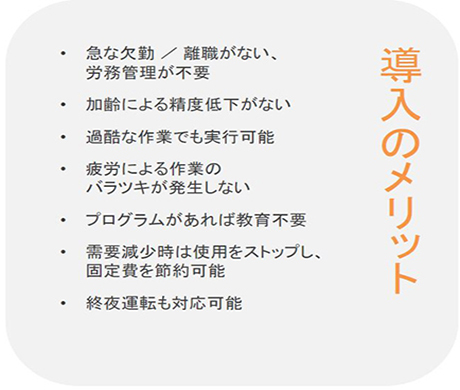

作業のロボット化により得られるメリット

ロボット化により、高付加価値業務への人材の割り当て、従業員満足度の向上・離職・労災の回避、固定費圧縮、残業代の削減、不良ロスの低減・ムダな工数の削減、労働力の安定化等の効果が期待されます。

| 低付加価値作業の代替 | 人材不足により熟練者が担当していた低付加価値作業をロボットで代替し、研究開発など高付加価値作業へ従事可能になります。 |

|---|---|

| 従業員の労働環境改善 | ロボットが3K作業(危険、汚い、きつい)や外部条件の厳しい工程・作業(高温/低温、粉塵、騒音等)を肩代わりすることで、従業員の労働環境を改善可能になります。 |

| 需要変動対応 | 需要減少局面においてロボットを起動させないことで、固定費の支出を最小限にすることが可能になります。 |

| 法定時間外作業の継続 | 従業員が残業で対応していた作業をロボットの作業内容・前段取りを工夫することで従業員の退社後に自動での作業が可能に。 また、作業内容によっては24時間365日稼働可能になります。 |

| 品質安定化 | 疲労の影響がないため、作業の均一性が増し、人的ミス由来の不良を低減可能にし、作業のムラが発生せず、やり直し等のムダな工数を削減します。 |

| 労働力確保 | 人材不足時代におちても離職の心配がない安定的な労働力を確保します。 |

ロボットレンタルサービスについて

ロボット化が可能な工程を診断し、ロボットの設置・カスタマイズ・動作プログラミング・アフターフォローまでを一貫対応し、貴社工程のロボット化をフルサポートいたします。

-

- 特徴01

-

レンタルによる導入コストの抑制

ロボットは弊社が購入してレンタルするため、貴社で導入する場合に比べてイニシャルコストを抑えることが可能です。

-

- 特徴02

-

貴社工程に合わせたカスタマイズ

弊社の加工技術や設計力を活かし、ロボット化可能な工程を診断、貴社の工程内容に合わせたカスタマイズを行います。

-

- 特徴03

-

設置からアフターフォローまでのフルサポート

弊社の技術メンバーにより、ロボットの設置、動作プログラミング、アフターフォローまで一貫したサービスをご提供いたします。

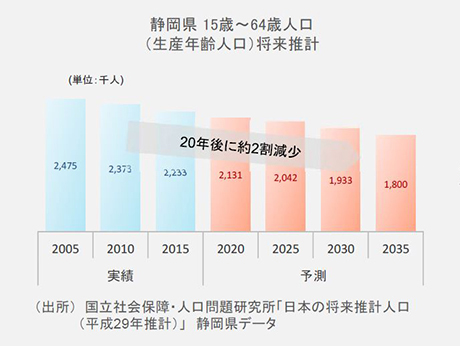

ロボットレンタル導入が進む背景

労働力不足 ☓ 採用競争激化

少子高齢化が進むことで労働力が減少し、中小企業の人材不足はより深刻になっていくものと考えられます。

そのような中、人材不足の打ち手のひとつとしてロボット導入があげられます。

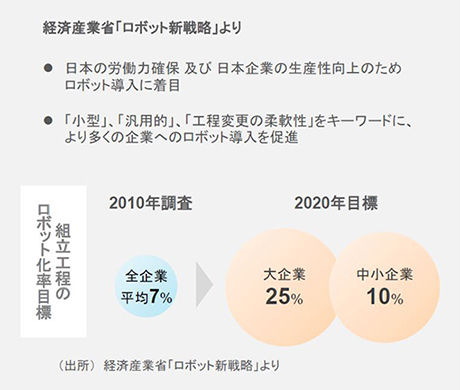

中小企業におけるロボット導入

経済産業省の戦略に示されているとおり、中小企業を中心に加齢、疲労や離職リスクのないロボットに

注目が集まっています。

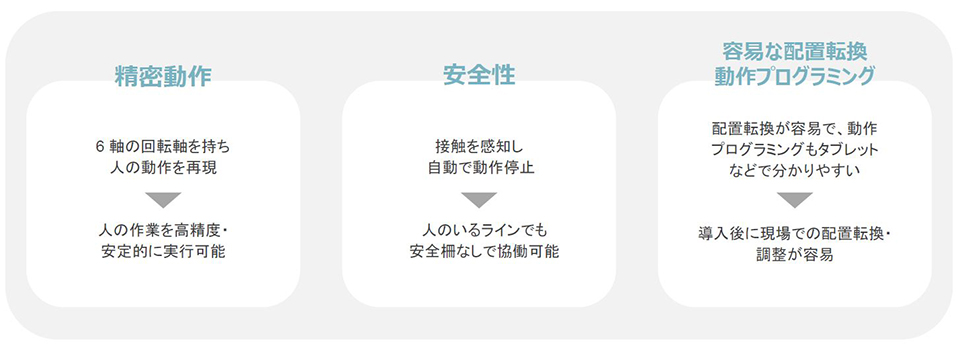

協調協働ロボットとは

一般の産業用ロボットと比べて、人に近い動作性と、高い安全性、配置転換や調整が容易という特徴があります。

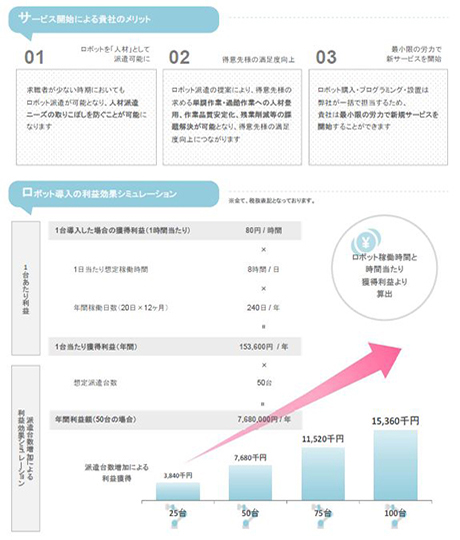

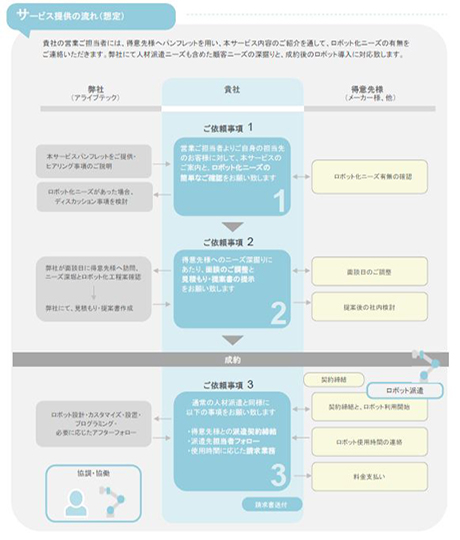

ロボット派遣サービスのご提案

「ロボット」を貴社の得意様先に「派遣」(レンタル)しませんか?

弊社と提携いただくことで、貴社の労力を最小限に得意様先へ新たな選択肢としての「ロボット派遣」を

ご提案可能に致します。ぜひご検討の程よろしくお願い申し上げます。

レンタルによる

導入コストの抑制

ロボットはアライブテックが購入してレンタルするため、お客様が購入する場合に比べてイニシャルコストを抑えることが可能です。

お客様の工程に

合わせたカスタマイズ

アライブテックの加工技術や設計力を活かし、ロボット化可能な工程を診断、お客様の行程内容に合わせたカスタマイズを行ないます。

設置からアフターフォロー

までのフルサポート

アライブテックの技術メンバーにより、ロボットの設置、動作プログラミング、アフターフォローまで一貫したサービスをご提供します。

------コストメリット------

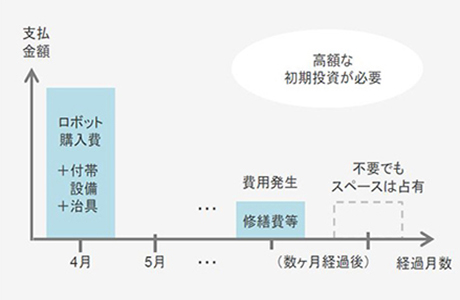

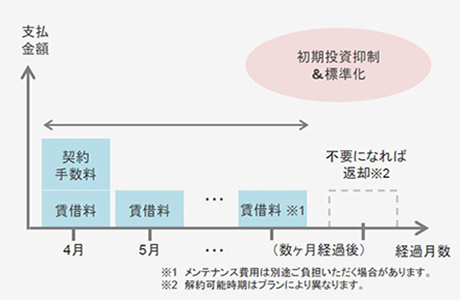

自社でのロボット導入

ロボットレンタル利用(イメージ)

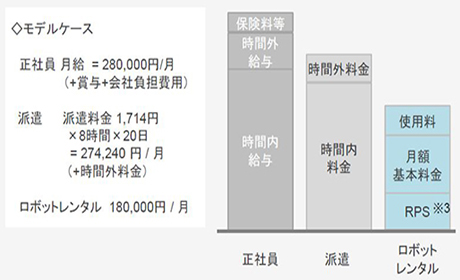

正社員、派遣、ロボットレンタルのコスト比較イメージ

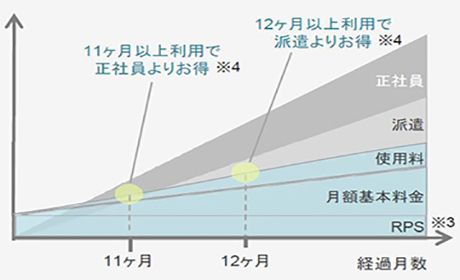

累積費用イメージ

カスタマイズ

ロボットの基本動作に必要な架台・ハンド等は、追加料金ゼロで取り付けし設置致します。

作業用治具制作やローダー、特殊材によるハンドなどの取り付けは、ご要望に応じてオプション対応致します。

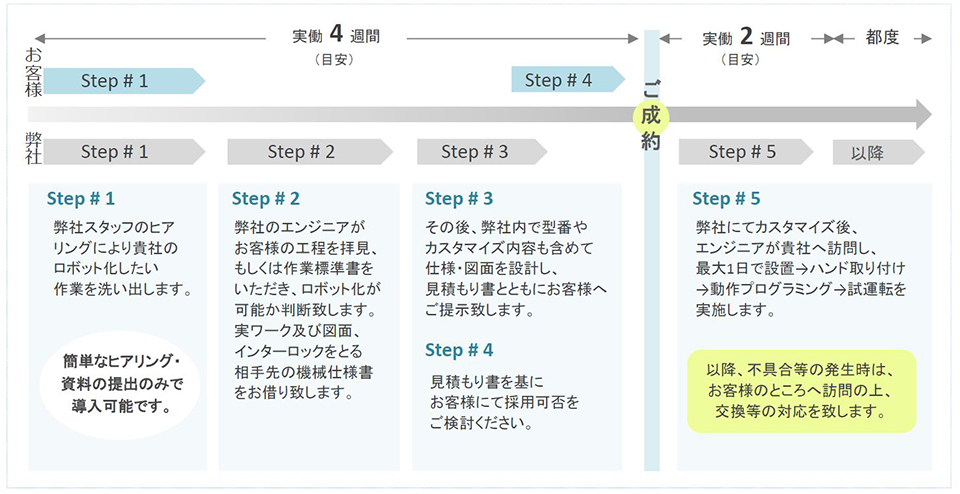

導入までの流れ

導入にあたっては、お客様よりロボット化したい作業を教えていただくのみで、弊社にて設計・カスタマイズ・設置・試運転・アフターフォローまで全て対応いたします。

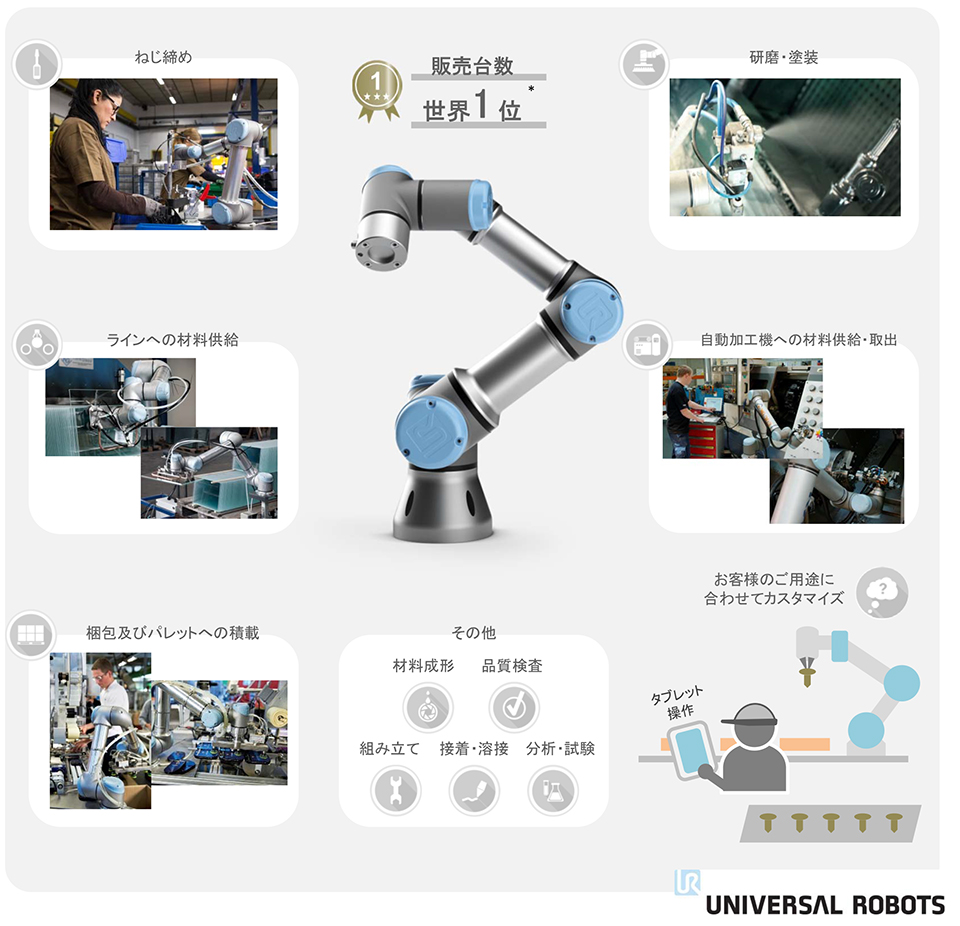

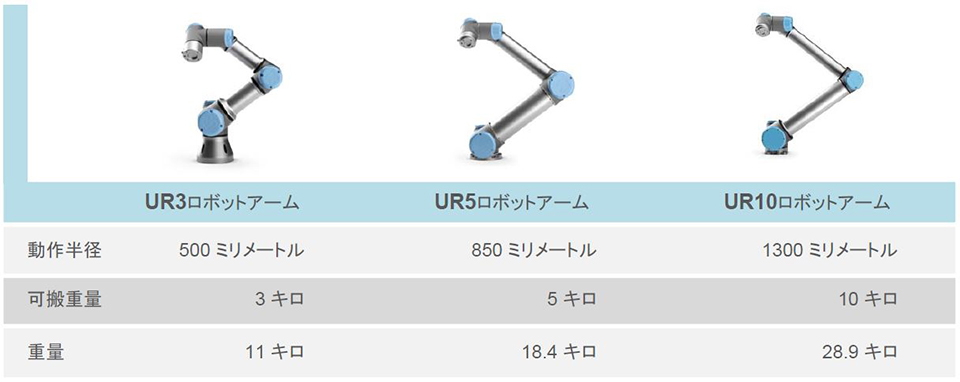

●製品ラインナップ

製品モデルはすべて、広範囲の用途に対応し、優れた価値を発揮するように設計された、非常に柔軟性のある軽量 6 軸ロボットアームです。選択するロボットは、可搬重量の上限に基づいて分類されます。

●料金シミュレーション

料金については、契約台数によって決まります。

株式会社ALIVETECのご紹介

ロボットシステムインテグレータとしての位置づけ

ロボットでの代替が想定される作業例

| 大分類・作業分類 | No. | 導入工程 | ロボットの作業内容 |

|---|---|---|---|

| 組立・加工 組立 |

1 | カーオーディオ/カーナビの組立工程 | • 部品を組み合わせる • ねじ締め・はんだ・グリス塗布等を行う |

| 2 | カメラのレンズ絞りユニットの組立工程 | • 絞り羽根をトレイからピックアップする • 絞り羽根を搬送する • 治具台座の上に絞り羽根を整列させる |

|

| 3 | 自動車ボディー用の小物板金部品のスポット溶接とナット組付工程 | • ナットを方向規制しセット • 子部品をセット • 全点スポット溶接 |

|

| プレス | 4 | プレスによる金型加工(電子部品用)工程 | • プレス後製品をプレス機から取り出す • 取り出した製品をマガジンへセットする |

| 5 | プレス成形機を使用した加熱溶融基材の成形加工工程 | • 高温の過熱機材を把持しセットする • スタートスイッチON |

|

| 機械加工 | 6 | 手のひらサイズ等のプラスチック成形品のピッキング・ゲートカット工程 | • 加工位置を認識する • 加工品をカットする • 処理品を収納する |

| 7 | 多品種少量特殊鋼の切断および印字工程 | • 切断した特殊鋼を計測し、製品を搬出 • 印字装置までハンドリング • 印字後、製品置き場までハンドリングし並べる |

|

| 8 | 鉄粉を圧縮成形した圧粉体のバリ取り作業 | • 成形機と連動し、自動で取り出しを行う • ツールを交換しバリ取りを行う • バリ取り後の圧粉体をパレットへ取り置きする |

|

| 鋳造 | 9 | 自動車部品用半凝固鋳造品の生産工程 | • 高温に凝固を始めたアルミ合金容器をハンドリングしてダイカストマシンに投入 • 使用した容器の洗浄、冷却を行う |

| 溶接 | 10 | 自動車用車体及び車両部品の溶接組立工程 | • 治具が自動で拘束を解放 • 治具を取り外す • 新しい治具を載せ替える(自動接続) |

| めっき | 11 | 高分子材料のメッキ工程 | • メッキ工程において様々な液槽が並んでいる間を移動し、材料の液漬けと水洗い作業を繰り返し行う |

| 塗装 | 12 | ミシンボディーの上塗り紛体塗装工程 | • [ロボット以外の作業]機種判別装置による、撮影、機種判別、データ送信 • 機種データを基に塗装 |

| 13 | 野外での建設用大型鉄骨製品の塗装工程 | • 塗装ユニットに小型の燃料タンクを置き、検知した障害物を避けながら、転写ローラーで塗装 • [ロボット以外の作業]塗装工が仕上塗りを行う |

|

| 搬送全般 | 14 | 高温の鍛造加工製品のピッキング及び整列箱詰め工程 | • 排出ハンドが自動で製品を取り出す • ロボットによる自動配列箱詰め • 満杯になった容器を自動で箱替え |

| 15 | LNG輸送船造船時の防熱パネル搬送工程 | • 防熱パネルの垂直下降搬送装置への搬入 • 防熱パネルを上部デッキから船内に最大約30m下降搬送 |

|

| 品質検査 分析・試験 |

16 | 通貨機器(自動販売機や精算機)等の組立検査工程 | • カメラ、ライトを自由に持ち換える • 任意の位置から製品を撮像 • 組立不良を発見 |

| 17 | 航空宇宙等特注精密加工品(金属)の検査工程 | • 穴径に応じたピンゲージを掴む • ワークに挿入し検査を実施 |

|

| 18 | 自動車用部品の最終検査工程 | • カメラで有無検査を行う • ブラケットの穴位置確認を行う • 自動でパレタイズを行う |

|

| 19 | 自動車用部品の切削加工完成品の軸振れ・寸法測定工程 | • 部品を自動測定装置に取り付け、接触式センサーで測定 • 部品を機械から取り換える • 測定機器(エアーマイクロ)での計測 |

|

| 20 | 眼内レンズの検査工程 | • 光学自動検査装置が眼内レンズを検査、適合/不適合を自動的に判定 • 不適合レンズをピッキング |

|

| 21 | 大型立体造形物の検査業務 | • 大型立体造形物(プレス板金金型向けフルモールド等)の立体形状全面検査 • 大型立体造形物をスキャン |

|

| 22 | ダイカスト鋳造品の検査工程 | • 様々な角度から外観検査を行うため、製品をカメラで検知し所定の向きにそろえる | |

| 23 | 高荷重6軸力覚センサーの測定工程 | • 高荷重センサーの測定時に、テコの原理を利用し重い錘を上げ下げする | |

| 出荷 | 24 | ガラスビンのダンボールへの詰め替え工程 | • ロボットにより既定数量のガラスビンを吸い上げ、段ボール箱に詰める • 位置を決め、パレット上に段ボール箱を積み上げる |

| 25 | コットンシートの袋詰め工程 | • 未包装の袋を掴む • 袋を包装機へセットする • 包装済みの製品を取り出す |

|

| 26 | 物流センターにおける商品ピッキング工程 | • 自動倉庫から荷物を搬出し、コンベアで搬送 • 商品をピッキング |

|

| 27 | 通販商品の発送センターにおけるピッキング工程 | • 自動倉庫から荷物を搬出し、コンベアで搬送 • 商品をピッキング |

|

| 28 | 航空エンジン燃焼器パネルの冷却穴検査工程 | • ワークを掴み、画像測定機で微細穴の測定 • 常に最適位置になるようにワークを移動 |

|

| 29 | 航空用ターボファンエンジンの外観検査工程 | • エンジンをセットし、検査プログラムを起動 • 自動的にエンジン各部の撮影を行う • 画像処理ソフトがエンジン各部の検査・判定を行う |

|

| 30 | インターネット販売における入出荷作業 | • 入荷作業、出荷作業の自動化 • 摘み取り方式によるピッキング作業 |